Kuinka alumiinin ydinsarjan reaktorit ylittävät teollisuuden epäilykset?

Esipuhe

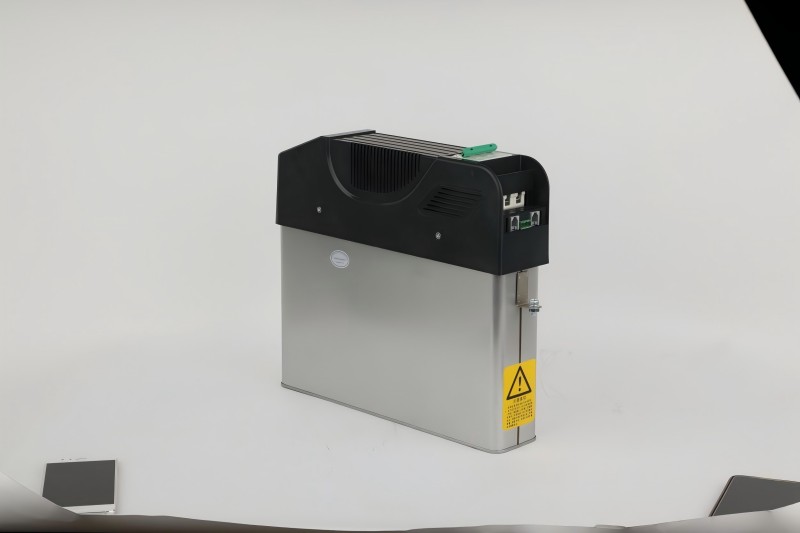

Alumiini -ydinsarjareaktoritmuuttavat vähitellen alan perinteistä käsitystä kapellimateriaaleista. Geyue Electric on saavuttanut läpimurtoja alumiinin ydintuotteissa johtavuuden, kevyen ja korroosionkestävyyden suhteen materiaalinnovaatioiden ja prosessien optimoinnin avulla. Tämä artikkeli selittää objektiivisesti alumiinireaktorien tekniset edut ja taloudelliset hyödyt.

Johtavuuden parannusratkaisu

Alumiini -ydinreaktori käyttää 6101 -ilmailun alumiiniseosjohtoa, ja sen johtavuus kasvaa 61%: iin IAC: iin, mikä on 23% korkeampi kuin perinteisen teollisuuden puhtaan alumiinin. Johtimen rakenne on optimoitu tarkkuuden suulakepuristusmuovausprosessin avulla, ja johtimen poikkileikkauspinta-alan lisäystä säädetään tiukasti 10%: n sisällä 300 kvarin nimelliskapasiteetin ylläpitämisen olettaen. Kansallisen sähkön laadun valvonta- ja tarkastuskeskuksen testikertomus osoittaa, että ympäristön lämpötilassa 40 ℃ lämpötilan nousu nimellisvirta -olosuhteissa on vakaa 68 kt (kansallinen standardiraja 95K); Lämpötilan nousu 120%: n ylikuormitusolosuhteissa on 89 000, mikä on kaukana 115 kt: n turvakynnyksen alapuolella. Keskeinen läpimurto on kerroksisessa käämitystekniikassa - 42 -levyn rakenne tekee käämityksen jakautumisesta yhtenäisemmän ja tukahduttaa pyörrevirtahäviöt. Vertailevat testit osoittavat, että alumiinisydämen harmoninen suodatusnopeuspoikkeamasarjareaktoritja saman eritelmän kuparin ydintuotteet ovat alle 0,8%, mikä täyttää täysin GB/T1094.6 -standardin tiukat vaatimukset sähköverkkojen hallintalaitteille.

Kevyt taloudellinen hyötyanalyysi

Alumiini -ydinsarjareaktoritovat 52% kevyempiä kuin kuparin ydintuotteet. Kun otetaan esimerkki 300 kvar -määritelmän, yhden yksikön paino laskee 142 kg: sta 68 kg: iin. Tämä muutos laukaisee teollisuusketjun taloudellisen jälleenrakentamisen: kaappirakenteen optimointi vähentää kiinnitysteräksen käyttöä 37%; Yhden yksikön rahtikustannukset logistiikkalinkissä vähenee 29%; Asennustehokkuuden paraneminen heijastuu manuaalisen käsittelyajan vähentämisessä 66%. Energiansäästöhyödyt saavutetaan samanaikaisesti tuotantoyhteydessä. Alumiinin sulattamisen energiankulutus on 63% pienempi kuin kuparin, ja virrankulutus tonnia tuotetuotantoa vähenee 63%. Suuren mittakaavan tuotannon vuosittainen virransäästö on merkittävä.

Korroosionvastaisen tekniikan innovatiivinen käytäntö

Alumiinijohtimien hapettumisongelma ratkaistaan tehokkaasti mikro-kaaren hapettumispinnoitustekniikalla. Tämä prosessi sovelletaan korkeajännitevirtaa 350-550 volttia tietyssä elektrolyytissä 50 mikronin paksun keraamisen kerroksen tuottamiseksi johtimen pinnalle. Mikrohardisuus saavuttaa HV1200: n, mikä on huomattavasti korkeampi kuin substraatin HV80 -taso. Pinnoite esittelee huokoisen ulkokerroksen ja tiheän sisäkerroksen komposiittirakenteen, ja huokoisuutta säädetään tarkasti 8–12%. 3000 tunnin neutraalin suolakämitestin jälkeen päällysteen eristysvastus ylittää 100 gΩ ja korroosionopeus on vain 0,002 mm vuodessa, mikä on huomattavasti pienempi kuin kansallisen standardin salliman 0,01 mm vuodessa.

Terminaaliyhteys hyväksyy kuparialumiini-siirtymäkomposiittipuristusprosessin, ja kuparialumiinin rajapinnan metallurginen sitoutuminen saavutetaan kitkahitsauksella. Siirtymäkerroksen paksuus on stabiili 150 mikronilla. Tuotteen on suoritettu 2000 lämpöjakson testit, joiden lämpötila-alue on miinus 40 celsiusastetta plus 85 celsiusastetta, yksi jakso 30 minuuttia, ja kosketuskestävyys pysyy alle 3 mikro-OHM: ää koko prosessin ajan. 95%: n korkean kosteuden ympäristössä impedanssispektritesti osoittaa, että vaihekulma ylläpidetään vakaasti välillä -80 --85 astetta ja taajuuskappalealue on 10 millihertsitä 100 kilohertsiksi. Tuote on läpäissyt vuorottelevan kostealämpökokeen, jonka on määritellyt kansainvälinen sähköteknisen komission IEC 60068-2-30 -standardi, suorittaen 6 testisykliä 40 celsiusasteessa ja 93%: n suhteellinen kosteus ja eristysvastuksen vaimennusaste on alle 0,5%.

Anti-korroosioteknologian innovaatio alumiinin ydinreaktoreille

Mikrokaaren hapettumispinnoitustekniikka tuottaa 50 mikronin paksun keraamisen suojakerroksen in situ alumiinin johtimen pinnalle 350-550 voltin korkeajännitteisen elektrolyysiympäristössä. Mikrohardisuus saavuttaa HV1200: n, muodostaen huokoisen ulkokerroksen ja tiheän sisäkerroksen komposiittirakenteen, ja huokoisuutta säädetään tarkasti 8%-12%. Pinnoite on varmennettu 3000 tunnin neutraalilla suolakämitestillä, eristysvastus on yli 100 gΩ ja korroosionopeus vain 0,002 mm/vuosi, mikä on parempi kuin kansallinen standardiraja 0,01 mm/vuosi. Terminaaliyhteys hyväksyy kupari-alumiinin kitkahitsauksen metallurgisen sitoutumisprosessin. Vuoden 2000 lämpösyklien jälkeen -40 ℃ -85 ℃ 150 mikronin siirtymäkerroksen kosketuskestävyys on vakaa alle 3 μω. Tuote on läpäissyt IEC 60068-2-30 vuorotellen kostealämpökokeen (40 ℃/93%RH, 6 sykliä), eristysvastuksen vaimennusaste on <0,5%ja impedanssispektrivaihekulma -80 °--85 ° kosteusympäristössä, mikä osoittaa, että IT: llä on pitkän aikavälin anti-korroosiokapasiteetti.

- Kuinka monitoimimittari voi johtaa energianhallinnan uuteen vallankumoukseen?

- Voiko aktiivisista tehosuodattimista tulla avain virranlaatuongelmien ratkaisemiseen?

- Mikä rooli reaktoreilla on nykyaikaisissa sähköjärjestelmissä?

- Voivatko kondensaattorikytkimet tulla älykkäiden verkkojen aikakauden avainlaitteita?

- Kuinka CJ19 AC-kontaktorista on tullut luotettava vaihtoehto kondensaattorin vaihtamiseen?

- Voiko sylinterin itsekorjautuvasta shunttikondensaattorista tulla ihanteellinen valinta Smart Grid -aikakaudella?